Современный мир невозможно себе представить без применения стали в строительной отрасли, промышленности, машиностроении, сфере ЖКХ и прочих. Использование ее в качестве основного сырья для металлопроката требует от материала высоких прочностных показателей, надежности, точности исполнения. Во избежание фатальных ошибок и неприятных просчетов, к стали предъявляются особенные требования и проверяется полное соответствие нормативным параметрам.

При испытаниях образца на прочность производятся следующие манипуляции:

- растяжение;

- сжатие;

- механическое воздействие.

Одним из самых ответственных и важных испытаний является растяжение, так как именно прочностные показатели при этом воздействии в дальнейшем влияют на возможное возникновение внештатных и критических ситуаций. Проверочный процесс материала на соответствие различным характеристикам происходит при помощи образцов стали, подготовленных определенным образом и взятых с одной и той же партии.

Для прохождения этого испытания необходимо использовать следующие элементы:

- проба. Для формирования пробы используется отдельная часть стали, из которой впоследствии будут производиться образцы и заготовки;

- заготовка. Представляет собой часть пробы, прошедшей обработку специальным способом для производства образцов;

- образец. Некоторый фрагмент заготовки или пробы в подходящем виде для дальнейших испытаний.

Исходя из вида воздействия на материал, механические испытания могут делиться на следующие типы:

- статические. В этом случае подача нагрузки на образец незначительная, происходит в течение обозначенного временного промежутка при небольшой скорости деформирования, либо сила воздействия увеличивается постепенно от самой маленькой до максимальной;

- динамические. Объем нагрузки подается с мгновенным ростом при ощутимой скорости деформации;

- циклические (повторно – переменные) . В данном испытании идет изменение направления нагрузки, а также ее размер. Прослеживается некая цикличность, при которой высчитывается количество циклов, предшествующих разрушению заявленного образца. Каждый обозначенный период включает в себя свое собственное значение напряжения, которое обязательно должно быть отличным от предыдущего.

Еще одним немаловажным фактором испытания металла является установление ползучести, а также длительной прочности при воздействии предельными температурными режимами. Этим фиксируется жаропрочность стали, либо ее сплава.

Благодаря всем этим испытательным действиям: статическим, динамическим, повторно – переменным, а также с определением жаропрочности и твердости есть возможность максимально точно установить механические свойства и характеристики стали. Прочностные качества можно определить с помощью иных способов.

Исследовательские работы происходят с использованием специального оборудования, функционирующего на ручном приводе, либо на гидравлике. Спецмашины на гидравлическом приводе, функционирующие на больших мощностях, дают возможность установить правильную диаграмму, показывающую растяжение металла. Соответствующие показатели должны регламентироваться ГОСТом и отвечать всем нормативным требованиям.

Определение прочностных характеристик

Для установления прочности стали, необходимо учитывать следующие параметры:

- Предел пропорциональности. Данный показатель обозначает наибольший предел напряжения, при достижении которого не действует закон Гука. При переходе максимального значения напряжения, начинается процесс деформирования материала.

- Предел текучести. Это показатель наибольшего допустимого значения напряжения на металлопрокат из стали. После его преодоления, железо деформируется.

- Предел прочности. Определяется граница, после перехода которой, случается разрыв и разрушение материала. Обозначается приложением нагрузки на металлоизделие.

- Напряжение разрыва. В результате испытательного процесса устанавливают пределы напряжения: условный, внутренний.

- Предел упругости. Определение этого параметра осуществляется с помощью влияния на материал предельных нагрузок до появления деформации.

- Пластичность. Высчитывается по формуле, при вводных данных длины образца, как исходной, так и расчетной:

(L1 – L0)*100%/ L0

- Относительное остаточное сужение. Отличие формулы от предыдущих значений состоит во внесении S сечения стержня и S сечения шейки стали.

Для проведения анализа, образцы готовят с сечением в форме круга или прямоугольника, нужного размера. Они должны полностью соответствовать следующим критериям:

- хорошо обработанная поверхность;

- однородность и соосность, одинаковые параметры;

- исключены всевозможные дефекты, образованные механическим путем: царапины, порезы и прочее.

Размер длины образцов, проходящих исследование, должен быть указанных стандартов. Чаще всего, короткие экземпляры, имеющие круглое сечение, не могут превышать пяти диаметров, а нормальной длины составляют не больше десяти. Наиболее распространенные вариации диаметров: шесть, десять, двадцать миллиметров. Перед началом процедуры все образцы меряются в 3 разных местах. Значение погрешности длины должно составлять не более десятой доли миллиметра, S сечения не превышает 0,5 процента.

Из всех перечисленных исследований, проверки по прочности и на растяжение являются основными, для определения прочностных качеств.

Принцип динамических испытаний

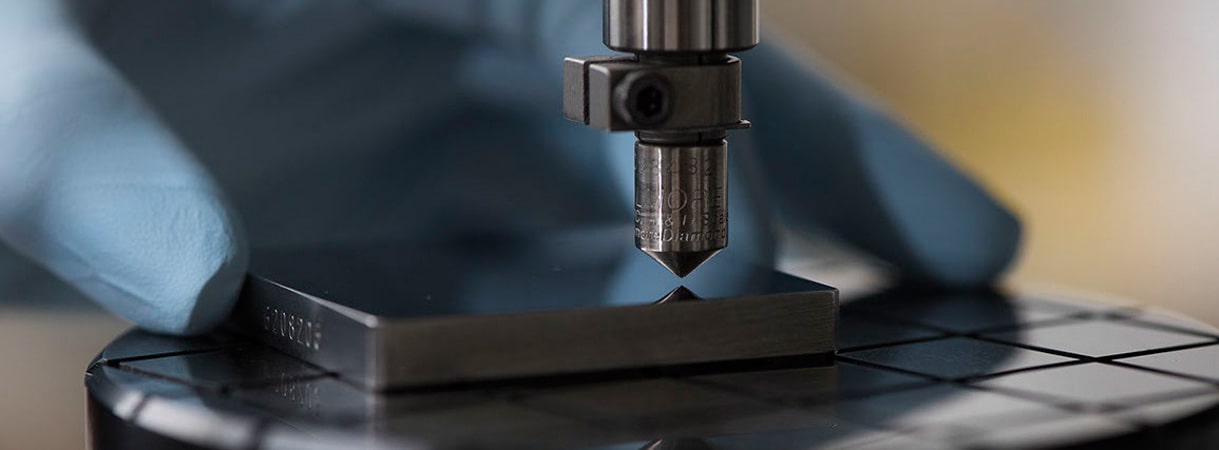

При проведении динамического испытательного процесса в приоритете остается исследование на излом материала. Суть заключается в следующем: на образец происходит механическое воздействие резкого характера, после, состояние испытуемого элемента тщательнейшим образом изучают под микроскопом.

Основная цель – заметить структурные изменения стали, а также дать оценку стойкости металла при внезапных ударных нагрузках. Для процедуры применяют экземпляр с квадратным сечением, имеющим размер десять на десять миллиметров. Также допустимо использование образцов с иными сечениями, такими как:

- V - образные. Чаще участвуют при исследовании стальных марок, служащих для металлоконструкций особой важности;

- U - образные. Дают возможность определить нормативы для стержней с V - образным надрезом;

- Т – образные. Для сплавов, которые планируется применять при сооружении конструкций, стойких к образованию трещин.

Благодаря проведению динамических испытаний, можно определить прочностные характеристики и наибольший показатель ударной вязкости. Комплекс исследований проводится в лабораторных условиях, с соблюдением всех норм и требований, прописанных в технических условиях. Это дает гарантию получения высококачественного сырья, применяемого для производства сортового и фасонного металлопроката, трубного проката и прочих изделий из стали различных марок и типов.